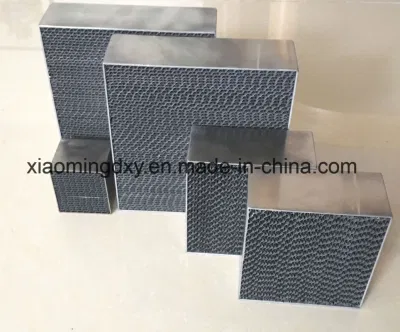

Substrat céramique en nid d'abeille en corindon et mullite, cellule hexagonale 100x100x150mm et four de forgeage et de fusion d'acier Phi 12

Description

Informations de base.

| Forfait Transport | Palette en bois |

| spécification | 100x100x150mm Les spécifications sont personnalisables |

| Marque déposée | Kexing |

| Origine | Pingxiang, Jiangxi, Chine |

| Code SH | 6909110000 |

| Capacité de production | 3 000 000 pièces/an |

Description du produit

> Céramiques Nid d'Abeille

La technologie HTAC (High Temperature Air Combustion) représente une énorme efficacité énergétique et environnementale de la nouvelle technologie de combustion et elle est également considérée comme une méthode de combustion fiable et éprouvée par l'industrie permettant la réduction des émissions, l'amélioration du processus de combustion, l'aplatissement du champ thermique et l'augmentation du transfert de chaleur. dans les applications à haute température et à forte consommation d'énergie.

Le support de récupération de chaleur en céramique en nid d'abeille est un composant clé du brûleur régénératif, largement utilisé dans le fer et l'acier, les machines, les matériaux de construction, la pétrochimie, la fusion de métaux non ferreux et d'autres industries, les fours, les fours à air chaud, les fours de traitement thermique, les fours de craquage, la cuisson. , four de fusion, à la fois dans le four chaud, les chaudières à pétrole et à gaz et les fours. La technique consiste à réaliser deux lits de milieux céramiques alternés endothermiques et exothermiques par dispositif d'inversion. Les applications les plus courantes incluent : RTO (RCO), chambre de combustion de coulée de métaux, four industriel de fusion de métaux, etc. Par rapport à d'autres supports céramiques traditionnellement utilisés dans les RTO. Les avantages du monolithe en nid d'abeille incluent une plus grande efficacité thermique et une perte de charge plus faible à travers le lit de l'échangeur de chaleur. L'augmentation de l'efficacité thermique et la diminution de la perte de charge se traduisent généralement par une conception d'équipement plus petite, un coût d'investissement inférieur et un coût d'exploitation inférieur. La céramique nid d'abeille constitue une alternative plus efficace pour les raisons suivantes : réduction de la charge du ventilateur pour une économie d'énergie significative (faible perte de charge grâce aux canaux droits), moins de volume, épaisseur de paroi fine, échange thermique plus rapide. Plus léger, donc moins de support structurel est nécessaire. Surtout, une surface spécifique élevée signifie une efficacité de conversion élevée dans des convertisseurs occupant de petits volumes. Tous ces avantages, en particulier une surface spécifique plus grande, font de la céramique en nid d'abeille le support le plus performant dans tous les secteurs.

> Monolithe en céramique en nid d'abeille, substrat, briques de déflecteur, boules et selles de stockage de chaleur

Par rapport à la technologie de combustion traditionnelle, notre système de combustion d'air à haute température (HTAC) écologique et économe en énergie peut réduire la consommation de carburant entre 20 % et 50 %. La productivité est également améliorée puisque la combustion par oxydation est réduite de 20 % et les émissions de NOx sont réduites de plus de 40 %. Le régénérateur en céramique en nid d'abeille présente les avantages suivants : échange thermique élevé par unité de volume, transfert de chaleur rapide, faible résistance au flux d'air, faible profondeur de pénétration de la chaleur et efficacité thermique élevée. Notre corindon chromé électrofondu est synthétisé à plus de 2 000 °C, produisant des régénérateurs en céramique en nid d'abeille, des briques de déflecteur et des boules de stockage de chaleur de haute qualité. Cela permet de bénéficier des avantages d'un caractère réfractaire élevé sous charge, d'une résistance aux scories et aux chocs et d'un transfert de chaleur rapide. Ces produits ont également une bonne capacité anti-récurante, un poids volumique élevé et une grande capacité thermique. Notre technologie résout également les problèmes courants tels que le blocage, la fusion, les scories, la fissuration ou le décapage, ce qui se traduit par une durée de vie plus longue. De plus, notre combustion catalytique se produit entre le catalyseur ajouté et les composés CO et HC à 600°C, ce qui améliore encore la récupération de la chaleur perdue et réduit les émissions de gaz pollués.

MaterialsbrAlumina CeramicsbrAlumina Ceramics is the most widely used advanced ceramic material. Owing to its highly strong ionic inter-atomic bonding, alumina offers good performance in terms of chemical and thermal stability, relatively good strength, thermal and electrical insulation characteristics at a reasonable price. With a range of purities and also the relatively low cost in raw material production it is possible to utilize alumina for wide ranging applications across a variety of different industries.brMullite Ceramics Alumina brMullite occurs very rarely in nature because it only forms at high temperature, low pressure conditions, so as an industrial mineral, mullite has to be supplied by synthetic alternatives. Mullite is a strong candidate material for advanced ceramics in industrial process for its favourable thermal and mechanica properties: low thermal expansion, low thermal conductivity, excellent creep resistance, suitable high temperature strength and outstanding stability under harsh chemical environments.brDense Alumina & Dense CordieritebrLow water absorbtion (0-5%)High density, High heat capacityLarge specific surface area, greater thermal efficiencyStrong anti-acid, anti-silicon, anti-salt. Low block rateSilicon Carbide CeramicsbrSilicon carbide is notable for its hardness, high melting-point and high thermal conductivity. It can retains its strength at temperature as high as 1400 °C and offers excellent wear resistance and thermal shock resistance. It has well-established and wide-spread industrial applications as catalyst supports and hot-gas or molten metal filters because of its low thermal-expansion coefficient and good thermal-shock resistance as well as excellent mechanical and chemical stability at elevated temperature environments.brCordierite CeramicsbrCordierite has a superior thermal shock resistance due to their intrinsic low coefficient of thermal expansion (CET), coupled with relatively high refractoriness and high chemical stability. Therefore, it is often used as high temperature industrial applications, such as: heat exchangers for gas turbine engines; honeycomb-shaped catalyst carriers in automobile exhaust system.brZirconia Oxide Ceramics CorundumbrCeramics Zirconia can be an ideal material of high-strength and high-toughness when proper compositions, such as: magnesium oxide (MgO), yttrium oxide, (Y2O3), or calcium oxide (CaO), are added to control an otherwise destructive phase transformation.The micro structural features of zirconia ceramics also make it an engineering material choice of wear and corrosion resistance, damage and degradation tolerance in a wide range of applications.brCorundum Ceramics br1, high purity: Al2O3> 99%, good chemical resistancebr2, temperature resistance, long-term use at 1600 °C, 1800 °C short-termbr3, thermal shock resistance and good resistance to crackbr4, slip casting, high density, high purity aluminabr>

Précédent: Couler

Suivant: Convertisseur catalytique Jinwo pour Toyota pour convertisseur catalytique Hyundai

Notre contact

![[Qisong] Substrat carré en nid d'abeille métallique pour système de purification industriel](/uploads/s/d9d577e2dcef453d8b6922c4cec2ee44.webp)

![[Qisong] Substrat monolithique métallique en nid d'abeille de pièces automobiles de Chine pour convertisseur catalytique](/uploads/s/9e057ff538af400eae4ea4d1475c380f.webp)

![[Qisong] Substrat métallique en nid d'abeille pour véhicule](/uploads/s/54d8cbce014f4bbcb51928ca6a7d68a8.webp)